Jedną z charakterystycznych cech dyrektywy CSRD jest dość duża swoboda pod kątem wyboru parametrów do raportu, a także sposobu ich przedstawiania, czy też ustalania sobie własnych KPI. Oczywiście istnieje pewnego rodzaju szablon w postaci raportu ESRS oraz proces wyznaczania czynników podwójnej istotności. Jest on jednak na tyle ogólny, że jego interpretacja z jednej strony stwarza przestrzeń do kreatywnych działań, z drugiej jednak nastręcza sporo problemów – bo w końcu co i w jaki sposób firma ma przedstawić w raporcie ESG?

W tym artykule pokażę Ci cztery praktyczne systemy, instalacje i technologie, które możesz wykorzystać bezpośrednio w swoim raporcie ESRS. Przejdźmy zatem do konkretów!

1. Monitorowanie środowiska pracy przy wykorzystaniu bezprzewodowych czujników – podstawowy system ESG

Jedną z największych zalet nowoczesnych systemów IIoT jest bezprzewodowość. Obecnie moduły bezprzewodowe potrafią działać nawet do 20 lat na jednej baterii, mieszczą się w kieszeni, a w dodatku są znacznie tańsze we wdrożeniu od klasycznych modułów przewodowych. Dzięki temu zbieranie danych jest prostsze niż kiedykolwiek.

Przejdźmy jednak do obiecanego konkretu. Jednym ze standardów tematycznych raportu ESRS1 jest ESRS G1 – Prowadzenie działalności gospodarczej. Odwołuje się on bezpośrednio do członu „G” w skrócie ESG, a więc Governance, czyli „Zarządzanie”. W ramach tego standardu można raportować między innymi wszelkie parametry związane z odpowiedzialnym zarządzaniem procesem. Dlaczego odwołujemy się do tego standardu, a nie do członu S – „Social”? Co prawda mamy tam tematyki ESRS S1 i ESRS S2 czyli odpowiednio „Pracownicy właśni” oraz „Pracownicy w łańcuchu wartości”, ale w standardzie G1 mówimy bardziej o świadomości procesu produkcyjnego/pracowniczego – firma jest w pełni świadoma, jak wygląda przeciętny dzień pracownika, i zarządza ryzykami tak, aby je neutralizować – to właśnie zaadresujemy poniżej.

Dla przykładu w raporcie możemy postawić sobie następujący cel:

W 2025 roku wdrożymy system reaktywnego monitorowania temperatury, wilgotności oraz zanieczyszczeń.

„Reaktywny” jest tutaj słowem-kluczem, ponieważ system będzie aktywnie reagował na działania pracownika. Załóżmy, że nasza firma w ciągu technologicznym ma proces spawania ręcznego TIG, który wykonuje pracownik. Jak pomoże nam powyższy system?

Wytyczamy strefę spawania – co już zapewne jest wykonane zgodnie ze standardami BHP. Następnie montujemy bezprzewodowe czujniki: obecności, temperatury, wilgotności, CO2 oraz drgań. Rozmieszczenie czujników to kwestia przyklejenia ich w odpowiednie miejsca, więc nie ingerujemy w żaden sposób w strefę pracy.

Jak taki system będzie działał?

Czujnik obecności wykryje, że pracownik pojawił się w strefie spawania, w związku z tym z automatu uruchomi wentylator. O pracy wentylatora poinformuje nas czujnik drgań – jeżeli drga, to wentylator działa, jeżeli nie, to nie – proste. Następnie możemy uzależnić logikę, jak szybko wentylator ma pracować, od wskazań czujników temperatury, wilgotności i CO2.

W przykładzie mówimy o spawaniu, ale może to być równie dobrze jakaś ciasna przestrzeń wymagająca dodatkowej wentylacji, sala konferencyjna, na której odbywają się spotkania, czy też inny proces generujący zanieczyszczenia lub zmiany temperatury i wilgotności otoczenia.

Więcej informacji na temat bezprzewodowych czujników znajdziesz pod tym linkiem -> Sensory

2. Lokalizowanie aktywów oraz personelu – system RTLS wspierający ESG

Zdecydowanie najbardziej multizadaniowe pod względem raportowania ESRS są systemy precyzyjnej lokalizacji. Informacja na temat dokładnej pozycji człowieka, obiektu, półproduktu, wózka widłowego może służyć z jednej strony do zwiększenia bezpieczeństwa, z drugiej do redukcji śladu węglowego, z trzeciej zaś do poprawy gospodarki zasobów o obiegu zamkniętym.

Załóżmy, że do raportu ESRS wpisujemy cel:

W 2025 roku wdrożymy system precyzyjnego śledzenia wózków widłowych oraz koszy na półprodukty w naszym zakładzie produkcyjnym.

.

Z takim system moglibyśmy w raporcie wyznaczyć sobie następujące KPI:

Do 2030 roku:

- Osiągniemy 0 wypadków w skali roku z udziałem wózka widłowego.

- Całkowicie wyeliminujemy marnotrawstwo utraty koszów na półprodukty wynikające z ich gubienia.

- Zredukujemy o 20% zużycie prądu przez wózki widłowe, które poruszają się po nieoptymalnych trasach przejazdowych.

Tak jak widzisz, śledzenie obiektów i wdrożenie systemu RTLS może przynieść dane raportowe dla każdego z trzech segmentów ESG.

Jak tego dokonać?

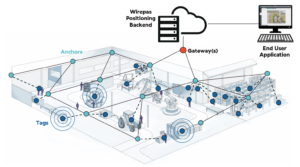

W bardzo dużym uproszczeniu – monitorowanie pozycji odbywa się przez namierzanie kąta padania fali radiowej. System RTLS wykorzystuje anteny, nazywane lokalizatorami, oraz tagi, które nadają do tychże lokalizatorów swoją pozycję. Lokalizatory odczytują dane pozycyjne tagów, a następnie przesyłają informację do silnika pozycjonującego zainstalowanego na standardowym komputerze PC. Silnik przelicza dane i zwraca dokładną pozycję, którą można następnie zwizualizować w systemie SCADA, na panelu HMI, czy też w tradycyjnej bazie danych.

Tak więc w naszym przypadku rozmieszczamy anteny na zakładzie produkcyjnym, wyposażamy wózki widłowe oraz kosze na półprodukty w tagi, instalujemy silnik pozycjonujący i gotowe – jesteśmy w stanie zebrać potrzebne dane i wizualizować je bądź gromadzić w odpowiednim miejscu. Taki system jest w stanie podawać położenie z dokładnością poniżej jednego metra i częstotliwością nawet kilkanaście razy na sekundę.

Należy jeszcze wykonać odpowiednią wizualizację oraz archiwizację danych na serwerze, tak aby skutecznie przygotowywać raporty.

Więcej na temat systemów RTLS, które mogą usprawnić Twój zakład możesz poczytać tutaj -> RTLS – Systemy Lokalizacji w Czasie Reczywistym

3. Monitorowanie parametrów życiowych pracowników ESG – pracownik jako najważniejszy element łańcucha wartości

W ramach kolejnego przykładu odwołamy się do członu „Social”. W raporcie ESRS aż dwa standardy tematyczne dotyczą bezpośrednio pracowników: ESRS S1 oraz ESRS S2 – odpowiednio są te standardy nazwane „Pracownicy właśni” oraz „Pracownicy w łańcuchu wartości”. Nie trzeba chyba wyjaśniać, dlaczego aktualne normy tak mocno stawiają na zapewnienie jak najlepszych warunków pracy pracownikom.

Jeśli w procesie produkcyjnym Twojej firmy występują elementy bezpośrednio lub pośrednio zagrażające życiu ludzkiemu, obliguje Cię to do raportowania, jak dbasz, aby nie wystąpiły żadne nieszczęścia. Nie dotyczy to jedynie bezpośredniego zagrożenia życia – może to być np. szkodliwa przestrzeń, w której pracownik przebywa przez określony czas: lakiernia, myjnia chemiczna, piaskarnia etc.

Co więcej, do powyższego trzeba dodać aktualnie przyspieszający trend starzenia się społeczeństwa. W zakładach produkcyjnych będzie pracować coraz więcej coraz starszych osób, a jak wiemy, z wiekiem ryzyko wszelkich nieszczęśliwych wypadków czy chorób wzrasta.

Jak przygotować się na powyższe wyzwania? W raporcie ESRS można umieścić przykładowo następujący cel:

Do końca 2025 roku będziemy monitorować podstawowe funkcje życiowe pracowników linii produkcyjnych, aby zapewnić im natychmiastową pomoc na wypadek nieszczęśliwych zdarzeń

Jak go osiągnąć?

Z pomocą przychodzi nam oczywiście najnowsza technologia IIoT i system monitorowania parametrów życiowych pracowników. Taki system składa się najczęściej z trzech elementów: urządzenia pomiarowego, agregatora danych i wizualizacji.

Urządzenia pomiarowe najczęściej przybierają formę zegarka lub pasa okalającego klatkę piersiową. Dzięki takim przyrządom można mierzyć puls, ciśnienie krwi, parametry oddechowe, ale także nagłe wstrząsy informujące o ewentualnym upadku pracownika lub zderzeniu z obiektem będącym w ruchu.

W zależności od zapotrzebowania, takie odbiorniki często wyposażone są w głośniki, silniki wibrujące, mikrofony, czy też nawet przyciski lub ekrany – daje to szansę na reakcję poszkodowanemu pracownikowi albo na kontakt z poszkodowanym przez operatora monitorującego sieć.

4. Przewidywanie usterek maszyn i urządzeń – system predictive maintancne dla ESG

Przejdźmy teraz do pierwszego członu skrótu ESG, a więc „Environmental”. Człon ten odwołuje się nie tylko do wpływu na otoczenie w postaci produkcji zanieczyszczeń, ale także do zużywanych zasobów czy wszelkiego rodzaju marnotrawstwa tzw. MUDA.

W tym przykładzie odniesiemy się bezpośrednio do standardu tematycznego ESRS E5, a więc „Wykorzystanie zasobów i gospodarka w obiegu zamkniętym”. Jednym z celów, jakie możemy sobie postawić w ramach tego standardu, jest odpowiednia konserwacja maszyn i odpowiedzialne zarządzanie parkiem maszynowym. Postawmy sobie w związku z powyższym taki przykładowy cel:

Do 2030 roku zwiększymy żywotność pracy naszych maszyn o 30%, redukując tym samym zbędny obrót nowymi dobrami

Jak osiągnąć taki cel?

Do takich zadań wykorzystuje się systemy predictive maintenance, czyli systemy przewidywania zużycia. Dzięki wdrożeniu tego typu technologii na zakładzie jesteśmy w stanie z wyprzedzeniem planować konserwacje, wymiany podzespołów, czy też przestoje maszyn tak, aby wydłużać ich żywotność, a także redukować awarie podczas produkcji.

Dotychczas wdrażanie takich systemów wiązało się z ogromnymi kosztami, które generowała potrzeba oczujnikowania maszyn, gdyż to na podstawie czujników algorytmy wyliczają stan konkretnej maszyny. Dzięki technologiom bezprzewodowym IIoT problem ten został zniwelowany – aktualnie na rynku dostępne są wysokiej klasy bezprzewodowe czujniki do wibrodiagnostyki.

Bezprzewodowe systemy wibrodiagnostyczne montuje się szybko i przede wszystkim bardzo prosto – czujniki mają montaż magnetyczny, śrubowy, klejony lub wkręcany, można dobrać odpowiedni sposób do konkretnej maszyny. Następnie, wszystkie informacje agreguje Gateway, który przesyła dane do nadrzędnego systemu operacyjnego. Tak więc w trzech prostych krokach jesteśmy w stanie uruchomić zaawansowany system predictive maintenance, który bezpośrednio pomoże nam w raportowaniu ESG.

Podsumowanie

Po przeczytaniu powyższego artykułu już zapewne sami możecie stwierdzić, że systemy i urządzenia IIoT świetnie wpisują się w najnowsze regulacje unijne związane z raportowaniem ESG. Z jednej strony ich bezprzewodowość ułatwia montaż i wdrożenie, z drugiej strony ich multizadaniowość sprawia, że możemy kreatywnie wykorzystywać moduły do różnych pomiarów – czy to środowiskowych, czy lokalizacyjnych.

Jeżeli interesujesz się najnowszymi rozwiązaniami z zakresu bezprzewodowej komunikacji dla przemysłu i biznesu – zapisz się do naszego newslettera lub skontaktuj się ze mną bezpośrednio. Do zobaczenia w kolejnych artykułach!

| Pozdrawiam i zapraszam do kontaktu! | |

|

Rafał Pilch Bussines Developer systemów IIoT P: +48 507 229 192 E: rafal.pilch@astor.com.pl |